Telefon

Kum Döküm Nedir? Özellikleri, Süreçleri ve Kullanım Alanları

Kum döküm, metal döküm endüstrisinin en eski ve en yaygın kullanılan yöntemlerinden biridir. Bu yöntem, karmaşık ve büyük metal parçaların üretilmesi için idealdir ve düşük maliyetli olmasının yanı sıra yüksek esneklik sunar. Bu blog yazısında, kum dökümün ne olduğunu, özelliklerini, süreçlerini ve kullanım alanlarını detaylı bir şekilde inceleyeceğiz.

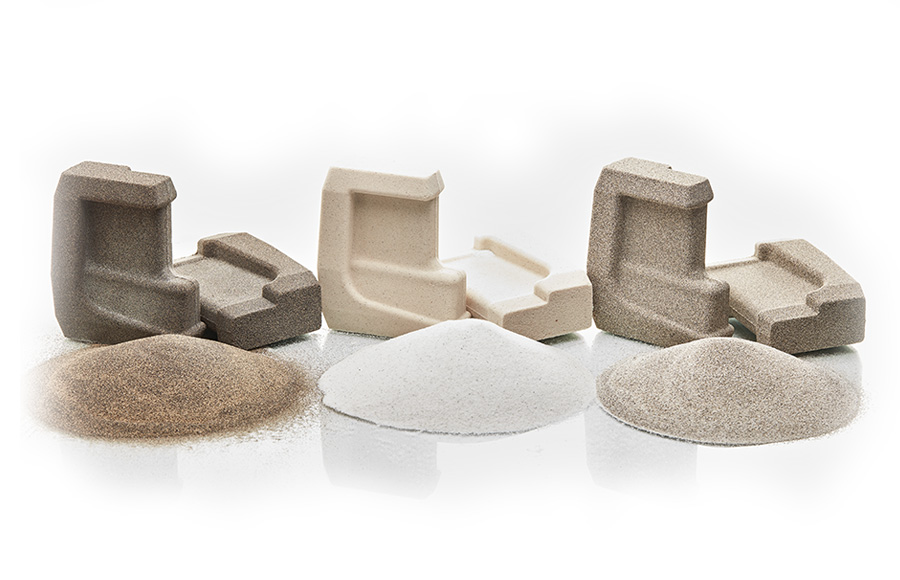

Kum Döküm Nedir?

Kum döküm, eritilmiş metalin, özel olarak hazırlanmış kum kalıplara dökülerek istenilen şekli alması işlemidir. Bu yöntem, çeşitli metallerin dökümü için kullanılabilir ve hem küçük hem de büyük ölçekli üretimler için uygundur. Kum döküm, döküm endüstrisinde yaygın olarak kullanılır ve birçok farklı uygulama alanına sahiptir.

Kum Dökümün Özellikleri

- Esneklik: Karmaşık şekiller ve büyük boyutlu parçaların üretimi için uygundur.

- Maliyet Etkinliği: Diğer döküm yöntemlerine kıyasla daha düşük maliyetlidir.

- Malzeme Çeşitliliği: Alüminyum, çelik, demir ve bronz gibi çeşitli metallerin dökümü için kullanılabilir.

- Kısa Üretim Süresi: Hızlı kalıp hazırlama ve döküm süreci ile kısa üretim süresi sağlar.

- Yüksek Dayanıklılık: Üretilen parçalar, yüksek mekanik dayanıklılığa sahip olabilir.

Kum Döküm Süreçleri

Kum döküm işlemi birkaç temel adımdan oluşur:

- Kalıp Hazırlama: İlk adım, dökülecek parçanın negatif şeklini oluşturacak olan kum kalıbın hazırlanmasıdır. Bu kalıp genellikle iki yarıdan oluşur: üst (cope) ve alt (drag) kalıp yarıları.

- Model Hazırlama: Üretilecek parçanın modeli, kalıp içine yerleştirilir. Bu model genellikle ahşap, plastik veya metalden yapılmış olabilir.

- Kumun Yerleştirilmesi: Kalıp sandıkları içine özel bir bağlayıcı ile karıştırılmış kum dökülür ve sıkıştırılır. Model, kum içinde tamamen gömülü olacak şekilde yerleştirilir.

- Modelin Çıkarılması: Kum sertleştikten sonra model dikkatlice çıkarılır ve döküm boşluğu oluşturulur.

- Döküm: Eritilmiş metal, döküm boşluğuna dökülür ve soğuması beklenir.

- Kalıbın Kırılması: Metal soğuduktan sonra, kum kalıp kırılır ve dökülen parça çıkarılır.

- Son İşlemler: Dökülen parçanın yüzeyi temizlenir, çapaklar alınır ve gerekirse işlenir.

Kum Dökümün Kullanım Alanları

Kum döküm, birçok farklı endüstride yaygın olarak kullanılır:

- Otomotiv Endüstrisi: Motor blokları, silindir kafaları ve şanzıman kasaları gibi büyük ve karmaşık parçaların üretiminde kullanılır.

- Makine İmalatı: Makine bileşenleri, çarklar, valf gövdeleri ve yatak yuvaları gibi parçaların üretiminde tercih edilir.

- Havacılık ve Uzay: Uçak motor parçaları, iniş takımları ve diğer kritik bileşenlerin üretiminde kullanılır.

- Enerji Sektörü: Türbin bileşenleri, jeneratör parçaları ve diğer enerji ekipmanlarının üretiminde kullanılır.

- İnşaat: Yapısal bileşenler, köprü parçaları ve diğer inşaat elemanlarının üretiminde kullanılır.

Kum Dökümün Avantajları ve Dezavantajları

Avantajlar:

- Düşük maliyetli kalıp hazırlama

- Karmaşık ve büyük parçaların üretimi

- Geniş malzeme çeşitliliği

- Kısa üretim süresi

Dezavantajlar:

- Yüzey kalitesi, diğer döküm yöntemlerine göre daha düşük olabilir

- Boyutsal hassasiyet sınırlıdır

- Yüksek işçilik gerektirebilir

Sonuç

Kum döküm, endüstriyel üretim süreçlerinde önemli bir yere sahiptir. Esnekliği, maliyet etkinliği ve geniş kullanım alanları ile kum döküm, birçok sektörde vazgeçilmez bir döküm yöntemi olarak öne çıkar. Kum döküm hakkında daha fazla bilgi edinmek ve bu alandaki yeniliklerden haberdar olmak için blogumuzu takip etmeye devam edin.